Optimizing the Parameters of a Universal Unit for Fodder Grinding

- 作者: Quliyev Z.V.1, Yaqubov K.G.1, Aliev E.M.1

-

隶属关系:

- Azerbaijan State Agrarian University

- 期: 卷 35, 编号 1 (2025)

- 页面: 121-138

- 栏目: Technologies, Machinery and Equipment

- ##submission.dateSubmitted##: 25.10.2024

- ##submission.dateAccepted##: 09.01.2025

- ##submission.datePublished##: 25.03.2025

- URL: https://journal-vniispk.ru/2658-4123/article/view/267373

- DOI: https://doi.org/10.15507/2658-4123.035.202501.121-138

- EDN: https://elibrary.ru/owtife

- ID: 267373

如何引用文章

全文:

详细

Introduction. The diversity of the fodder base and livestock in farming enterprises requires various processing lines and technological tools for fodder preparation. Most commonly, a high cost of these technological tools makes their use economically unfeasible. Therefore, an urgent task is to create compact technological tools for mechanizing the main processes of fodder preparation in farming enterprises.

Aim of the Study. The study is aimed at investigating the main structural-and-technological factors affecting the fodder grinding by a hammer-segment grinding tool with more efficient energy consumption indicators.

Materials and Methods. The subject of the study is an experimental setup of a universal grinder with a combined hammer-segment grinding tool. During the study, optimization criteria were found and key factors influencing the grinding process were identified. There was investigated the influence of key factors, such as the rotor rotation speed and the rate of raw material feeding into the grinding chamber, on such optimization criteria as energy consumption and grinding process quality. The experimental studies were analyzed to determine the optimal combination of parameters. During the experiments, the rotor rotation speed was adjusted through changing the supply voltage frequency and the feeding of raw material of a specific mass was carried out at regular intervals. The quality of grinding was determined by the granulometric composition and the average length of the fodder particles, while the energy consumption of the grinding process was measured using an alternating current power meter. To construct a mathematical model, there was used a central composite rotatable design of the second order for two factors.

Results. Based on the obtained data, there have been identified optimal parameter combinations for effective fodder grinding in accordance with zootechnical requirements and at minimal energy consumption for the grinding process.

Discussion and Conclusion. The main factor affecting the energy consumption of the

grinding process is the fodder supply into the grinding chamber. The primary reason for

the increase in energy consumption is the increase in grinding force in each segment of the working tool caused by increasing the density of fodder passing through the grinding tool per each unit of time. The data obtained during the experimental study make it possible to optimize the working process of the developed universal grinder for fodder grinding to feed cattle in livestock farms.

全文:

Введение

Эффективное и высокопроизводительное развитие животноводства зависит от полноценного и сбалансированного питания животных. Употребление животными кормов, богатых питательными веществами, улучшает процессы пищеварения и способствует увеличению продуктивности, позволяет достичь оптимальных результатов без увеличения кормовой базы и поголовья скота. Например, при таком подходе наблюдается повышение удоя молока на 5–9 % и прирост массы на 10–15 %, по сравнению с раздельным кормлением компонентами рациона1.

Для увеличения продуктивности сельскохозяйственных животных необходимо, чтобы корма проходили качественную подготовку перед скармливанием. Корм должен быть тщательно сбалансирован по питательным веществам и измельчен в целях увеличения поверхностно активных частиц для того, чтобы полностью усваиваться организмом животных. В зависимости от назначения и условий содержания животных для выращивания и откорма молодняка используются различные виды кормов. В соответствии с технологией кормления животных в состав рационов включаются различные кормовые элементы. От качества подготовки кормовых смесей в значительной степени зависит повышение эффективности животноводства как отрасли, поскольку доля затрат на корма составляет 30–60 % от всех производственных затрат2 [1].

Современный уровень развития крестьянских и фермерских хозяйств наряду с механизацией процесса приготовления кормовых смесей усложняют создание кормов благодаря большому количеству компонентов в их составе. Это приводит к значительному увеличению себестоимости как самих смесей, так и конечной продукции животноводства [2; 3]. Решением данной проблемы является минимизация количества компонентов в кормовых смесях за счет включения только богатых питательными веществами при соблюдении оптимальных пропорций [4–6].

Особенностью малых и средних фермерских хозяйств является необходимость работы с разнообразной кормовой базой, включающей различные виды кормовых культур, а также содержание разных видов сельскохозяйственных животных. Это требует применения множества специализированных технологических линий и технических средств для обработки и приготовления кормов. Однако высокая стоимость такого оборудования, а также значительные эксплуатационные и энергетические затраты делают его использование экономически нецелесообразным для небольших хозяйств [7; 8]. В связи с этим актуальной задачей становится разработка и внедрение малогабаритных и многофункциональных технических решений, способных механизировать основные процессы кормоприготовления (измельчение, смешивание, дозирование, гранулирование) [9–11].

Такие устройства должны быть адаптированы к специфике кормовой базы малых и средних фермерских хозяйств, обеспечивать высокое качество обработки кормов и при этом быть экономически выгодными за счет снижения энергозатрат и минимизации использования ресурсов [12]. Разработка подобных технологий должна учитывать не только экономические, но и экологические аспекты, способствуя устойчивому развитию сельского хозяйства и снижению углеродного следа [13].

Важным направлением является создание универсальных устройств, которые могут выполнять несколько функций одновременно, что позволит сократить количество необходимого оборудования, снизить затраты на его приобретение и обслуживание, а также повысить эффективность производства кормов [14]. Кроме того, такие технические средства должны быть просты в эксплуатации и доступны для фермеров с ограниченными техническими знаниями, что особенно важно в условиях малых хозяйств [15].

Внедрение подобных решений не только повысит рентабельность фермерских хозяйств, но будет способствовать улучшению качества кормов, что напрямую повлияет на продуктивность животных и, как следствие, на экономическую устойчивость сельскохозяйственных предприятий [16].

Цель исследования – определить и оптимизировать наиболее значимые факторы измельчения зерновых, грубых кормов, а также корнеклубнеплодов с комбинированным молотково-сегментным режущим рабочим органом с целью поиска оптимальных сочетаний параметров, при которых будут готовиться корма более высокого качества и при этом с минимальным энергопотреблением.

Обзор литературы

Анализ существующих технических средств для механизации основных процессов кормоприготовления выявил проблемы, связанные с организационными, техническими и технологическими недостатками, которые приводят к низкой эффективности использования более металлоемких серийно выпускаемых машин. Это создает неблагоприятные условия для применения их в малых фермерских хозяйствах. Для устранения этих проблем и усовершенствования процесса приготовления кормов проводятся работы по созданию и разработке конструкций установок для измельчения кормов для малых и средних фермерских хозяйств.

С целью изучения процесса измельчения кормов растительного происхождения в Ульяновском государственном аграрном университете была разработана установка для измельчения различных видов кормов, основанная на принципе ударного механизма, обеспечивающая широкий диапазон скоростей резания. Для обеспечения необходимого угла скольжения режущий элемент (нож) оснащен регулируемой пластиной с фиксатором, что позволяет изменять угол скольжения в пределах от 0 до 70°. Было установлено, что при угле скольжения ножа в пределах 30–60° и скорости в пределах 2–10 м/с возможно снизить удельную работу измельчения кукурузных початков и стеблей, картофеля, кормовой свеклы и моркови на 25–37 %, кукурузных листьев – на 15 %, пшеничной соломы – на 3 % [17].

В Самарской государственной сельскохозяйственной академии разработан и изготовлен шнековый измельчитель, в котором гребни шнека разделены на несколько частей3. Каждая часть выполняет функции резания и перемещения перерабатываемого продукта. Для достижения степени измельчения 10–15 мм при производительности установки 1 341–2 537 кг/ч и оптимальной энергоемкости процесса 2,152–5,574 кВт были определены следующие оптимальные параметры: частота вращения ножевого вала – 30,0...61,4 мин–1; шаг расположения ножей на ножевом валу – 120 мм; степень открытия выходного отверстия – 0,4...1,0; угол при вершине ножа – 30° [18; 19].

Для устранения таких недостатков, как высокая металлоемкость и энергоемкость, неравномерный размер частиц измельченного продукта, быстрое изнашивание рабочих органов и т. д., разработана конструкция роторно-центробежного измельчителя зерна. Основными рабочими органами установки являются коаксиально установленные два смежных диска: верхний неподвижный диск, на рабочей поверхности которого установлены ножи ромбовидной формы с малыми углами резания по отношению к большим диагоналям, и нижний подвижный диск с кольцевыми выступами на рабочей поверхности. Внешний ряд ножей образует разделяющую поверхность, благодаря чему изменение угла наклона ножей позволяет плавно регулировать степень измельчения материала. Для достижения процента частиц, не превышающих 3 мм, до 95 % и снижения потребляемой энергии до 2,59 кВт были определены оптимальные параметры, которые указаны в таблице 1 [20].

Таблица 1. Оптимальные конструктивно-режимные параметры

Table 1. Optimal design and operating parameters

Наименование параметра / Name of the parameter | Значение / Meaning |

Скорость подачи материала, кг·с–1 / Material feed rate, kg·s–1 | 0,038 |

Частота вращения нижнего диска, мин–1 / Lower disk rotation frequency, min–1 | 1 200 |

Отверстие разделительной поверхности, мм / Dividing surface opening, mm | 3,200 |

Количество ножей на первой ступени верхнего диска / Number of knives on the first stage of the upper disk | 6 |

Количество ножей на второй ступени верхнего диска / Number of knives on the second stage of the upper disk | 9 |

По результатам экспериментов установлено, что количество ножей и зазор, разделяющий поверхности, являются одними из самых важных факторов, влияющих на энергопотребление и качество получаемого продукта.

В Верхневолжском государственном агробиотехнологическом университете разработан центробежный измельчитель фуражного зерна, состоящий из корпуса рабочей камеры, бункера с регулировочной заслонкой, ротора с лопатками, решета и деки с отбойниками. С целью определения оптимальных параметров установки для повышения качества размола и снижения энергоемкости процесса проведены экспериментальные исследования. По результатам экспериментальных данных получены различные значения удельного расхода при следующих параметрах решет с отверстиями (d), площади выпускного окна бункера (F) и частоте вращения ротора (n): W = 31,687 кДж/кг; d = 0,004 м; n = 3 500 мин–1; F = 0,001458 м2; W = 14,432 кДж/кг; d = 0,006 м; n = 3 500 мин–1; F = 0,001458 м2; W = 12,201 кДж/кг; d = 0,008 м; n = 3 500 мин–1; F = 0,001458 м2.

Наилучшие значения удельного расхода энергии получены при максимальных значениях всех трех параметров, то есть в третьем случае. При этом средний размер частиц составил dср = 2,42 мм, а содержание пылевидной фракции 3,02 % [21; 22].

Таким образом, совершенствование установок механической обработки кормов является актуальной задачей. Решение данной проблемы способствует как повышению усвоения кормов животными, так и улучшению качества продукции животноводства. Также более совершенные конструкции способствуют снижению энергозатрат на производство, что отражается на себестоимости продукта.

В качестве решения проблемы мы предлагаем конструктивно-технологическую схему универсального измельчителя с комбинированным молотково-сегментным режущим рабочим органом для измельчения, дробления и резки стебельчатых, зерновых и корнеклубнеплодных кормов [23].

Материалы и методы

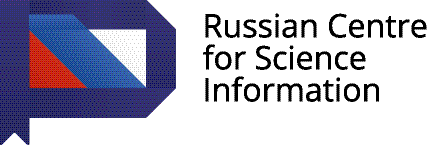

Исследования проводились на разработанной нами экспериментальной установке универсального измельчителя кормов с комбинированным молотково-сегментным режущим рабочим органом, конструктивно-технологическая схема которой приведена на рисунке 1 [23].

Рис. 1. Универсальный измельчитель кормов:

1 – крышка; 2 – регулировочный затвор; 3 – болт сжатия; 4 – цилиндрический бункер; 5 – конический бункер; 6 – проходное отверстие; 7 – сегментный U-образный нож; 8 – двухсторонний нож пропеллерного типа; 9 – ротор; 10 – набор подвижных молотков и ножей; 11 – дека; 12 – пластина, являющаяся одновременно вентилятором и измельчителем, имеющая ответвление в виде лопастей с косынкой на краях для обеспечения прочности; 13 – камера измельчения; 14 – рама; 15 – электрический двигатель; 16 – вал; 17 – выходной патрубок; 18 – набор сеток и пластина с окнами; 19 – выходное отверстие

Fig. 1. Universal feed grinder:

1 – lid; 2 – adjustment gate; 3 – compression bolt; 4 – cylindrical hopper; 5 – conical hopper; 6 – passage hole; 7 – segmental U-shaped knife; 8 – double-sided propeller-type knife; 9 – rotor; 10 – set of movable hammers and knives; 11 – breaker plate; 12 – plate, which also serves as a fan and grinder, with blade extensions reinforced with gussets for strength; 13 – grinding chamber; 14 – frame; 15 – electric motor; 16 – shaft; 17 – output pipe; 18 – set of sieves and plate with windows; 19 – discharge outlet

Источник: здесь и далее рисунки составлены авторами статьи.

Source: hereinafter in this article the diagrams are compiled by the authors.

Измельчающий механизм данного устройства включает в себя ротор 9, на котором расположены набор подвижных молотков и режущих ножей 10, двухсторонний пропеллерный нож 8, сегментный U-образный нож 7, а также пластину 12, выполняющую функции вентилятора и измельчителя.

Корма предварительно измельчаются двухсторонним ножом 8, затем они подходят к верхнему ряду набора подвижных молотков и режущих ножей 10, после удара о которые отбрасываются к расположенной на внутренней боковой поверхности рабочей камеры 13 деке 11 и перенаправляются к подвижным молоткам и режущим ножам следующего ряда, при этом корм разгружается от повторного воздействия на верхнем ряде. Таким образом, происходит полное измельчение во всех рядах набора молотков и режущих ножей. При измельчении тюков происходит предварительные разрушение монолита и измельчение с целью исключения забиваний сегментным U-образным ножом 7. Измельченный корм поступает на пластину 12, выполняющую функции вентилятора и измельчителя, где после окончательного измельчения удаляется из устройства воздушным потоком.

В процессе эксперимента производилось измельчение зерновых (кукурузы с влажностью 8, 6 %, ячменя с влажностью 10, 1 %, пшеницы с влажностью 9, 7 %), грубых кормов (сено с влажностью 16 % и солома с влажностью 14 %), а также корнеклубнеплодов (кормовой свеклы с влажностью 86, 5 %, картофеля с влажностью 76, 8 % и моркови с влажностью 87 %). Размеры частиц измельченных масс соответствовали зоотехническим требованиям. Этот показатель составлял для грубых кормов 10...50 мм, для кормовой свеклы – 5,5...9,5 мм, для картофеля – 11,5...14,3 мм, для моркови – 5...10 мм, для зерновых – 1,0...2,0 мм. В общей массе влажность измельченных зерновых: кукурузы – 93, 5 %, ячменя – 98, 1 %, пшеницы – 98, 4 %.

Эксперименты и обработка данных проводились на основании общепринятых методик и методов4.

Результаты исследования

Влияние факторов на энергоемкость процесса и определение их оптимальных показателей. В качестве критерия оптимизации была принята удельная энергоемкость процесса измельчения кормов (YN – N), выраженная в . Анализ априорной информации и поисковых исследований показал, что наиболее значимыми явились следующие факторы: угловая скорость вращения ротора ɷ – X1 (рад/с) и подача корма в камеру измельчения q – X2 (кг/с). Уровни варьирования факторов приведены в таблице 2.

Результаты эксперимента представлены в таблице 3: проведена обработка данных и построены математические модели.

Таблица 2. Факторы и уровни их варьирования

Table 2. Factors and their levels of variation

Обозначение / Designation | (ɷ – X1), рад/с / rad/s | (q – X2), кг/с / kg/s x2г x2з x2к |

Нижний уровень (–) / Lower level (–) | 169,6 | 0,05 0,075 0,100 |

Основной уровень (0) / Main level (0) | 222,6 | 0,06 0,100 0,125 |

Верхний уровень (+) / Upper level (+) | 275,6 | 0,07 0,125 0,150 |

Уровни вариации / Levels of variation | 53 | 0,01 0,025 0,025 |

Таблица 3. Матрица плана эксперимента

Table 3. The matrix of the experiment plan

№ | x0 | x1 | x2 | x1x2 | YN | ||||

1 | + | + | + | + | + | + | 1,53 | 1,67 | 1,81 |

2 | + | – | + | – | + | + | 1,37 | 1,53 | 1,72 |

3 | + | + | – | – | + | + | 1,39 | 1,68 | 1,79 |

4 | + | – | – | + | + | + | 1,45 | 1,42 | 1,68 |

5 | + | +1,414 | 0 | 0 | +2 | 0 | 1,37 | 1,45 | 1,78 |

6 | + | –1,414 | 0 | 0 | +2 | 0 | 1,39 | 1,54 | 1,75 |

7 | + | 0 | +1,414 | 0 | 0 | +2 | 1,35 | 1,68 | 1,68 |

8 | + | 0 | –1,414 | 0 | 0 | +2 | 1,22 | 1,63 | 1,66 |

9 | + | 0 | 0 | 0 | 0 | 0 | 1,12 | 1,39 | 1,67 |

10 | + | 0 | 0 | 0 | 0 | 0 | 1,10 | 1,38 | 1,63 |

11 | + | 0 | 0 | 0 | 0 | 0 | 1,14 | 1,36 | 1,64 |

12 | + | 0 | 0 | 0 | 0 | 0 | 1,13 | 1,42 | 1,65 |

13 | + | 0 | 0 | 0 | 0 | 0 | 1,13 | 1,40 | 1,62 |

С целью обоснования оценки влияния факторов по результатам эксперимента рассчитаны уравнения регрессии второго порядка:

1) для энергоемкости процесса измельчения грубых кормов (N – YNг), :

(1)

2) для энергоемкости процесса измельчения зерновых кормов (N – YNз), :

(2)

3) для энергоемкости процесса измельчения корнеклубнеплодов (N – YNк), :

(3)

Значимость полученных результатов проверена по критерию Кохрена, а гипотезу адекватности проверяли с помощью критерия Фишера:

Gpг = 0,61< Gт = 0,7679; Gpз = 0,59 < Gт = 0,7679; Gpк = 0,59 < Gт = 0,7679;

Fpг = 8,002 < Fт = 18,51; Fpз = 7,991 < Fт = 18,51; Fpз = 8 < Fт = 18,51.

После получения адекватных математических моделей процесса определялись координаты оптимума и изучались поверхности отклика.

Получены оптимальные значения факторов, при которых минимальное значение энергоемкости процесса измельчения составило для грубых кормов , для зерновых кормов для корнеклубнеплодов Оптимальные значения факторов приведены в таблице 4.

Таблица 4. Оптимальные значения факторов

Table 4. Optimal values of the factors

Виды кормов / | Значение факторов / Importance of factors | |||

ɷ – X1, рад/с / rad/s | q – X2, кг/с / kg/s | |||

Кодированное / Coded | Раскодированное / Decoded | Кодированное / Coded | Раскодированное / Decoded | |

Грубые корма / Coarse feeds | –0,278 | ω = 207,87 | –0,0717 | q = 0,0593 |

Зернистые корма / Granular feeds | –0,326 | ω = 205,32 | –0,1130 | q = 0,0972 |

Корнеклубнеплоды / Root and tuber crops | –0,227 | ω = 210,57 | –0,2750 | q = 0,1180 |

После получения соответствующей математической модели второго порядка и определения оптимальных координат центра отклика поверхности мы изучаем характеристики этой поверхности по ее окружности. Для этого переносим начало системы координат в центр фигуры системы координат x1 – x2. Перенос координатной системы параллельно центру фигуры приводит к исчезновению линейных членов в уравнениях (1)–(3), в это время коэффициенты других членов остаются неизменными, а показатели свободных переменных изменяются. В результате эти уравнения принимают следующий вид:

1) для энергоемкости процесса измельчения грубых кормов (N – YNг), :

(4)

2) для энергоемкости процесса измельчения зерновых кормов (N – YNз), :

(5)

3) для энергоемкости процесса измельчения корнеклубнеплодов (N – YNк), :

(6)

Чтобы исключить парное взаимодействие между факторами, начало системы координат перемещается в одну точку, в которой определяются угол поворота оси координат и коэффициенты регрессии в канонической форме. После этого уравнения (4)–(6) приводятся к канонической форме:

1) для энергоемкости процесса измельчения грубых кормов (N – YNг), :

α = 24º 27′

(7)

2) для энергоемкости процесса измельчения зерновых кормов (N – YNз), :

α = 10º 21′

(8)

3) для энергоемкости процесса измельчения корнеклубнеплодов (N – YNк), :

α = –3º

(9)

Поскольку в уравнениях (7)–(9) коэффициенты при неизвестных членах имеют одинаковый знак, то они характеризуются как уравнения эллипса. При оптимальном влиянии факторов на процесс были построены поверхности откликов (YNг), (YNз), (YNк) (рис. 2–4).

Таким образом, при измельчении грубых кормов (рис. 2) на энергоемкость наибольшее влияние оказывает подача кормов в камеру измельчения, имеющая нелинейный характер. Эффект от изменения частоты вращения ротора имеет постоянный линейный характер практически до основного уровня варьирования, а после этого, с увеличением частоты вращения, оно приобретает нелинейный характер.

Поверхность отклика, характеризующая влияние факторов на энергоемкость процесса измельчения зернистых кормов (рис. 3), имеет форму эллиптического параболоида. При этом влияние переменных факторов на энергоемкость почти одинаково, хотя относительно наибольшее влияние оказывает подача кормов в камеру измельчения.

Из графического изображения видно, что при измельчении корнеклубнеплодов возрастание энергоемкости процесса происходит одновременно с увеличением показателей обоих факторов (рис. 4). Следует также отметить и то, что влияние обоих факторов на энергоемкость процесса имеет нелинейную зависимость и параболоидную форму.

Главным фактором воздействия на энергоемкость процесса при измельчении всех видов кормов является подача кормов в камеру измельчения. Основной причиной увеличения энергоемкости процесса является возрастание силы резания в каждом сегменте рабочего органа в отдельности из-за увеличения за каждую единицу времени плотности проходящих через рабочий орган измельчителя кормов.

Поверхности точки оптимума (рис. 2–4) указывают на четко выраженную оптимальную область, которая позволяет определить факторы, обеспечивающие измельчение кормов при минимальной энергоемкости процесса, при котором условный оптимум функции представляет собой единственную точку, расположенную в центре поверхности, что дает наглядное представление о наиболее подходящей комбинации факторов, влияющих на процесс. Графический анализ поверхности точки оптимума позволяет определить оптимальные показатели факторов для каждого конкретного случая.

Рис. 2. Поверхности точки оптимума для энергоемкости процесса измельчения грубых кормов (N – YNг), как функция ɷ – X1, рад/с и q – X2, кг/с

Fig. 2. Optimum point surfaces for the energy consumption of the coarse feed grinding process (N – YNг), as a function of ɷ – X1, rad/s и q – X2, kg/s

Рис. 3. Поверхности точки оптимума для энергоемкости процесса измельчения зерновых кормов (N – YNз), как функция ɷ – X1, рад/с и q – X2, кг/с

Fig. 3. Optimum point surfaces for the energy consumption of the grain feed grinding process (N – YNз), as a function of ɷ – X1, rad/s и q – X2, kg/s

Рис. 4. Поверхности точки оптимума для энергоемкости процесса измельчения корнеклубнеплодов (N – YNк), как функция ɷ – X1, рад/с и q – X2, кг/с

Fig. 4. Optimum point surfaces for the energy consumption of the root-tuber crop grinding process (N – YNк), as a function of ɷ – X1, rad/s и q – X2, kg/s

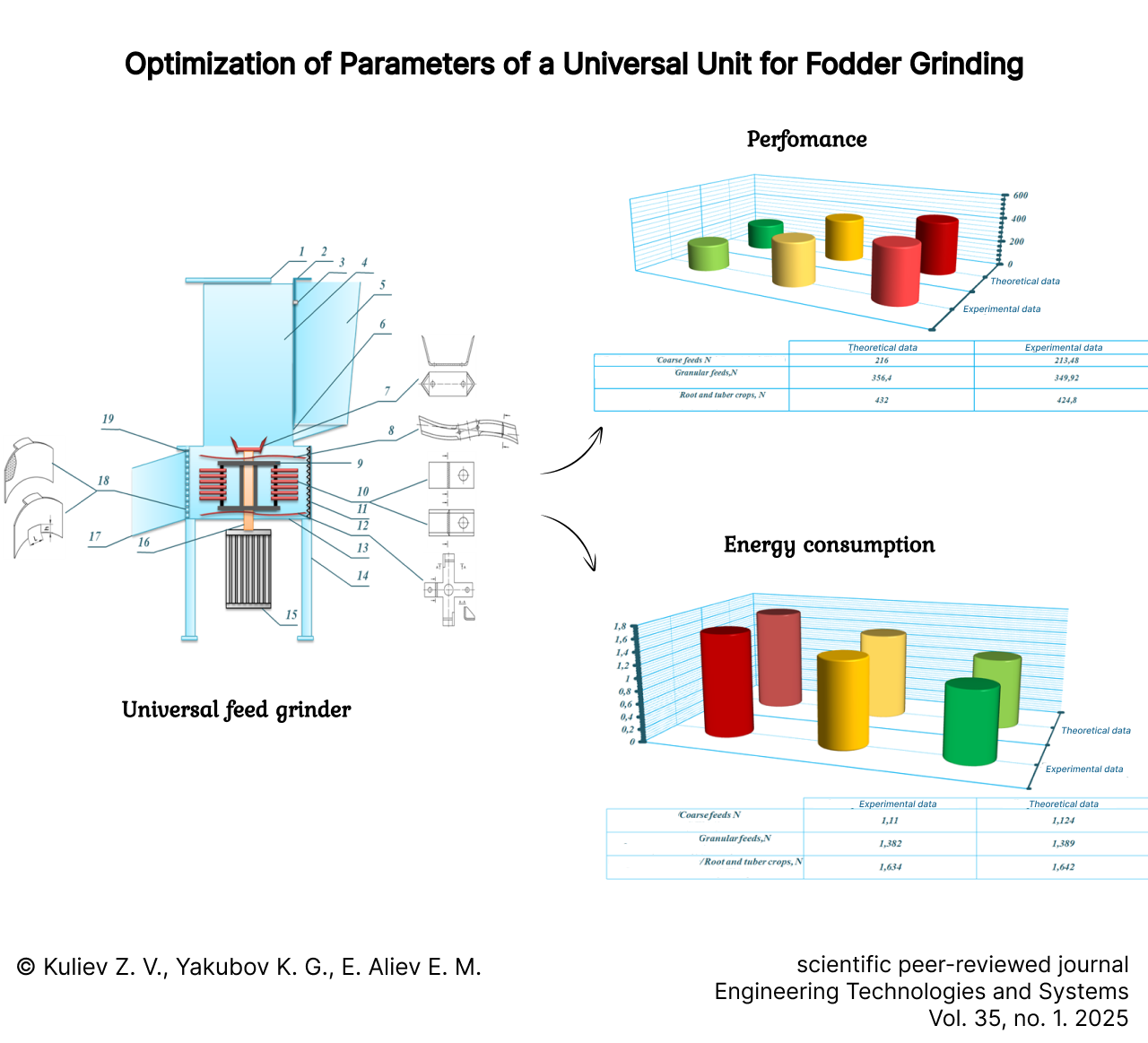

Сравнительные показатели теоретических и экспериментальных данных процесса измельчения кормов. При теоретическом обосновании производительности установки было определено, что оптимальная производительность достигается при скорости вращения ротора в диапазоне 205–211 рад/с.

Согласно теоретическим расчетам производительность установки составила для грубых кормов 0,06 кг/с (216 кг/ч), для зерновых кормов – 0,099 кг/с (356,4 кг/ч), для корнеклубнеплодных кормов – 0,120 кг/с (432 кг/ч) (рис. 5).

Рис. 5. Теоретические и экспериментальные данные производительности измельчительной установки

Fig. 5. Theoretical and experimental data on the performance of the grinding unit

По экспериментальным данным оптимальная производительность установки при скорости вращения ротора в диапазоне 205–211 рад/с для измельчения грубых кормов составила 0,0593 кг/с (213,48 кг/ч), для зерновых кормов – 0,0972 кг/с (349,92 кг/ч), а для корнеклубнеплодов – 0,1880 кг/с (424,80 кг/ч) (рис. 5).

При теоретическом обосновании энергозатрат на измельчение корма было установлено, что минимальное потребление энергии достигается при частоте вращения рабочего органа в диапазоне 205–211 рад/с.

Теоретические значения энергозатрат для грубых кормов при этом составили 1,124 , для зерновых – 1,389 , для корнеклубнеплодов – 1,642 (рис. 6).

По экспериментальным данным минимальное потребление энергии установки при скорости вращения ротора в диапазоне 205–211 рад/с для измельчения грубых кормов составило 1,110 , для зерновых кормов – 1,382 , а для корнеклубнеплодов – 1,634 (рис. 6).

Разница между теоретическими и экспериментальными показателями по производительности для всех типов кормов составила 2 %, а по минимальному энергопотреблению для грубых стебельчатых кормов – 1,5 %, для зерновых и корнеклубнеплодов – 0,5 %. Эти результаты подтверждают, что теоретические исследования хорошо согласуются с экспериментальными данными и отражают реальные процессы, происходящие при измельчении кормов.

Рис. 6. Теоретические и экспериментальные данные энергоемкости измельчительной установки

Fig. 6. Theoretical and experimental data on the energy consumption of the grinding unit

Обсуждение и заключение

Универсальность измельчителя с комбинированным молотково-сегментным режущим рабочим органом обеспечивает качественное измельчение кормов за счет скользящего резания и равномерного воздействия по длине и ширине перерабатываемого корма (многоплоскостное резание). Установка позволяет одновременно измельчать грубые, зерновые и корнеклубнеплодные корма без необходимости внесения изменений и перенастроек конструкции. Кроме того, возможность реверсирования направления вращения электродвигателя позволяет использовать режущие ножи с обеих сторон, что увеличивает их долговечность, значительно снижает энергозатраты и повышает производительность в процессе эксплуатации.

Полученные результаты экспериментальных исследований позволяют сделать следующие выводы:

– основным фактором воздействия на энергоемкость процесса при измельчении всех видов кормов является подача кормов в камеру измельчения;

– основной причиной увеличения энергоемкости процесса является увеличение силы резания в каждом сегменте рабочего органа в отдельности, вследствие увеличения за каждую единицу времени плотности корма, проходящего через рабочий орган измельчителя.

Результаты, полученные в ходе экспериментальных исследований, предоставляют возможность для оптимизации рабочих процессов универсальной установки, разработанной для измельчения кормов. Такая установка предназначена для использования в фермерских животноводческих хозяйствах, специализирующихся на разведении крупного рогатого скота. Полученные данные позволяют уточнить и улучшить ключевые параметры работы оборудования, такие как степень измельчения кормов, энергоэффективность, производительность и удобство эксплуатации. Таким образом происходит повышение качества кормовой базы, снижение затрат на приготовление кормов и улучшение условий содержания животных, что положительно сказывается на их продуктивности и общей экономической эффективности хозяйства.

1 Рядчиков В. Г. Основы питания и кормления сельскохозяйственных животных : учебно-практическое пособие. Краснодар : КубГАУ, 2012. 328 с.; Калашников А. П. Нормы и рационы кормления сельскохозяйственных животных : справочное пособие. 3-е изд., перераб. и доп. / под ред. А. П. Калашникова, В. И. Фисинина, В. В. Щеглова, Н. И. Клейменова. М. 2003. 456 с.

2 Kravchuk V. I., Lutsenko M. M., Mechta M. P. Progressive Technologies of Gathering, Preparing and Distributing Feeds. Scientific-Practical Textbook, 2008. 104 p.; Adgidzi D., Mu’azu A., Olorunsogo S. T., Shiawoya E. L. Design Considerations of Mixerpelleting Machine for Processing Animal Feeds // School of Engineering and Engineering Technology : 7th Annual Engineering Conference (28 – 30 June 2006, Minna). FUT Minna, 2006.

3 Новиков В. В., Камышева О. А. Технология измельчения корнеклубнеплодов // Фундаментальные основы научно-технической и технологической модернизации АПК : материалы Всерос. науч.-практ. конф. (6 – 7 июня 2013 г., г. Уфа). Ч. 1. Уфа : Башкирский ГАУ, 2013. С. 247–253. URL: https://clck.ru/3Gbepr (дата обращения: 27.08.2024).

4 Маслов Г. Г., Трубилин Е. И., Цыбулевский В. В. Моделирование в агроинженерии : учебное пособие для сельскохозяйственных ВУЗов. Краснодар : КубГАУ, 2019. 304 с. URL: https://clck.ru/3GbefR (дата обращения: 27.08.2024); Реброва И. А. Теория планирования эксперимента : учебное пособие. Омск : СибАДИ, 2016. 105 c.; ГОСТ Р 54783-2011. Испытания сельскохозяйственной техники. Основные положения [Электронный ресурс]. URL: https://clck.ru/3GbekT (дата обращения: 27.08.2024).

作者简介

Zakir Quliyev

Azerbaijan State Agrarian University

Email: zakirvaqifoglu@gmail.com

ORCID iD: 0000-0001-6090-1853

Head of the Mechanization and Automation of Technological Processes in Animal

Husbandry Laboratory

Kamal Yaqubov

Azerbaijan State Agrarian University

Email: yaqubov.k@gmail.com

ORCID iD: 0009-0005-1426-5581

Cand.Sci. (Eng.), Associate Professor, Leading Researcher of the Mechanization

and Automation of Technological Processes in Animal Husbandry Laboratory

Elman Aliev

Azerbaijan State Agrarian University

编辑信件的主要联系方式.

Email: bozxan@gmail.com

ORCID iD: 0000-0001-5371-2667

Senior Researcher of the Mechanization and Automation of Technological

Processes in Animal Husbandry Laboratory

参考

- Chernovol M., Sviren M., Kisiliov R. Study of the Process of Preparing Feeding Mixtures Using the Composite Mixer. Agricultural Science and Practice. 2018;5(1):17–22. https://doi.org/10.15407/agrisp5.01.017

- Atanov I.V., Kapustin I.V., Grinchenko V.A., Gritsay D.I., Kapustina E.I. Improving Efficiency of Feeding Cattle. Research Journal of Pharmaceutical, Biological and Chemical Sciences. 2016;7(4):1927–1932. Available at: https://www.rjpbcs.com/pdf/2016_7(4)/%5b248%5d.pdf (accessed 25.08.2024).

- VandeHaar M.J. Feeding and Breeding for a More Efficient Cow. WCDS Advances in Dairy Technology. 2018;26:17–30. Available at: https://clck.ru/3GbgWF (accessed 25.08.2024).

- Morozov N.M., Rasskazov A.N. The Direction of Animal Husbandry Mechanization on the Small Forms of Hausehold. Vestnik Vserossijskogo Nauchno-Issledovatel’skogo Instituta Mekhanizacii Zhivotnovodstva. 2017;2(26). (In Russ., abstract in Eng.) Available at: https://clck.ru/3Gbgqe (accessed 24.08.2024).

- Lepshina A.I., Belousov S.V. Means of Small Mechanization as a Basis of Modern PFF and PBF in Small Forms of Management. Scientific Journal of KubSAU. 2015;109. (In Russ., abstract in Eng.) Available at: http://ej.kubagro.ru/2015/05/pdf/24.pdf (accessed 24.08.2024).

- Solonshchikov P.N., Kosolapov E.V. Improvement and Increase of Efficiency of Technological Process of Preparation and Distribution of Fodder on Farms Cattle. Bulletin NGIEI. 2018;5(84):54‒66. (In Russ., abstract in Eng.) Available at: https://vestnik.ngiei.ru/?page_id=1627 (accessed 24.08.2024).

- Laretin N.A., Shpakov A.S. [Organization of Specialized Feed Production in Livestock Farms of the Dairy Sector of the Russian Non-Chernozem Region]. Vestnik VNIIMZH. 2015;2(18):169–177. (In Russ.) EDN: TZBBUX

- Laretin N.A. [Features of Modernization and Creation of a Sustainable Feed Base for Dairy Cattle Breeding in the Non-Chernozem Zone of the Russian Federation]. Vestnik VNIIMZH. 2011;3(3). (In Russ.) Available at: https://clck.ru/3GcRtu (accessed 23.08.2024).

- Eshkobilova M.Sh., Kholmurodova Z.D. Scientific Importance of Modern Methods of Feed Production and their Quality Indicators. Universum: Tekhnicheskie Nauki. 2024;3(120):12–15. (In Russ., abstract in Eng.) Available at: https://7universum.com/ru/tech/archive/item/17025 (accessed 23.08.2024).

- Bylatov S.Yu. [Improving the Efficiency of Feed Preparation by Improving the Design and Technological Process of Feed Preparation Machines]. Permskij Agrarnyj Vestnik. 2017;1(17). (In Russ.) Available at: https://clck.ru/3GcTXT (accessed 25.08.2024).

- Solonshchikov P.N., Moshonkin A.M., Doronin M.S. Improvement of Machinery and Equipment in the Production of Fodder. Bulletin NGIEI. 2017;9(76);64–76. (In Russ., abstract in Eng.) EDN: ZJTXET

- Pretty J., Benton T.G., Bharucha Z.P., Dicks L.V., Flora C.B., Godfray H.J., et al. Global Assessment of Agricultural System Redesign for Sustainable Intensification. Nature Sustainability. 2018;1:441–446. https://doi.org/10.1038/s41893-018-0114-0

- Zhao C., Liu B., Piao S., Wang X., Lobell D.B., Huang Y., et al. Temperature Increase Reduces Global Yields of Major Crops in Four Independent Estimates. Proceedings of the National Academy of Sciences. 2017;114(35):9326–9331. https://doi.org/10.1073/pnas.1701762114

- Van Loo E.J., Caputo V., Nayga R.M., Meullenet J.-F., Ricke S.C. Consumers’ Willingness to Pay for Organic Chicken Breast: Evidence from Choice Experiment. Food Quality and Preference. 2011;22(7):603–613. https://doi.org/10.1016/j.foodqual.2011.02.003

- Lowder S.K., Skoet J., Raney T. The Number, Size, and Distribution of Farms, Smallholder Farms, and Family Farms Worldwide. World Development. 2016;87:16–29. https://doi.org/10.1016/j.worlddev.2015.10.041

- Herrero M., Thornton P.K., Mason-D’Croz D., Palmer J., Benton T.G., Bodirsky B.L., et al. Innovation Can Accelerate the Transition Towards a Sustainable Food System. Nature Food. 2020;1:266–272. https://doi.org/10.1038/s43016-020-0074-1

- Ayugin N., Isaychev V., Khalimov R., Semashkin N. Method and Results of Studying the Influence of Grinder Knife Parameters on Specific Work of Feed Cutting. BIO Web of Conferences. International Scientific-Practical Conference “Agriculture and Food Security: Technology, Innovation, Markets, Human Resources”. 2021;37:00022. https://doi.org/10.1051/bioconf/20213700022

- Novikov V.V., Zoteev V.S., Kamysheva O.A., Gretsov A.S. [Results of Production Testing of an Experimental Root Crop Grinder]. Izvestia OSAU. 2017;2(64):74–76. (In Russ.) EDN: YMXGRH

- Novikov V.V., Mishanin A.L., Uspenskaya I.V., Nikitin V.A., Kamysheva O.A. [Universal Screw Feed Grinder]. Patent 142728 Russian Federation. 2014 June 27. (In Russ.) EDN: YHFCWX

- Marczuk A., Blicharz-Kania A., Savinykh P.A., Isupov A.Y., Palichyn A.V., Ivanov I.I. Studies of a Rotary-Centrifugal Grain Grinder Using a Multifactorial Experimental Design Method. Sustainability. 2019;11(19):5362. https://doi.org/10.3390/su11195362

- Abalikhin A.M., Barabanov D.V., Krupin A.V., Mukhanov N.V. Evaluation of Performance Efficiency of Centrifugal Feed Grain Grinder. AgroEkoEngineering. 2024;1(118):43–57. (In Russ., abstract in Eng.) https://doi.org/10.24412/2713-2641-2024-1118-43-56

- Volhonov M.S., Abalihin A.M., Krupin A.V. Justification of Design Parameters of a New Forage Grain Grinder. Bulletin NGIEI. 2020;11(114):5–16. (In Russ., abstract in Eng.) https://doi.org/10.24411/2227-9407-2020-10101

- Fataliev K.G., Mamedov I.O., Kuliev Z.V., Mamedov H.A., Zeynalov A.M., Mamedov D.A., et al. [Universal Feed Grinder]. Patent 2776311 Russian Federation. 2022 July 18. (In Russ.) Available at: https://findpatent.ru/patent/277/2776311.html (accessed 25.08.2024).

补充文件